Innowacyjny system firmy Dürr równoważy dodatkowe koszty elektryfikacji

EcoQPower wykorzystuje przepływy energii w rewolucyjny sposób, dzięki czemu operacje wykonywane w lakierniach samochodowych są maksymalnie energooszczędne. Za sprawą innowacyjnego systemu firmy Dürr zakłady mogą zrezygnować z wykorzystywania gazu, czyli paliwa kopalnego, na rzecz neutralnej dla klimatu produkcji opartej na elektryfikacji. Ponadto EcoQPower równoważy dodatkowe koszty elektryfikacji poprzez zmniejszenie całkowitego zużycia energii w lakierniach – nawet o 19 procent w początkowej fazie projektu klienta.

Wysokie ceny energii, niestabilność dostaw gazu i cele klimatyczne, które wymagają produkcji neutralnej pod względem emisji dwutlenku węgla, stanowią poważne wyzwania dla operatorów lakierni. W odpowiedzi na te trudności, firma Dürr wprowadziła EcoQPower, nowe rozwiązanie optymalizujące zużycie energii w lakierni niezależnie od warunków produkcji. EcoQPower opiera się na kompleksowej analizie indywidualnych wymagań lakierni w zakresie ogrzewania i chłodzenia. Poprzez inteligentne połączenie wszystkich komponentów w sieć, ich wydajność znacznie wzrasta i niemal cała energia zostaje wykorzystana. – EcoQPower to kamień milowy w dziedzinie efektywności energetycznej. Nawet w lokalizacjach o idealnych warunkach klimatycznych do pracy lakierni, osiągamy oszczędności energii rzędu dwucyfrowych wartości procentowych. Stanowi to równowartość energii potrzebnej do pomalowania od 13 do 20 tysięcy samochodów – mówi Andreas Federmann, Prezes Zarządu Dürr Poland.

Zaopatrzenie energetyczne całej lakierni w centrum uwagi

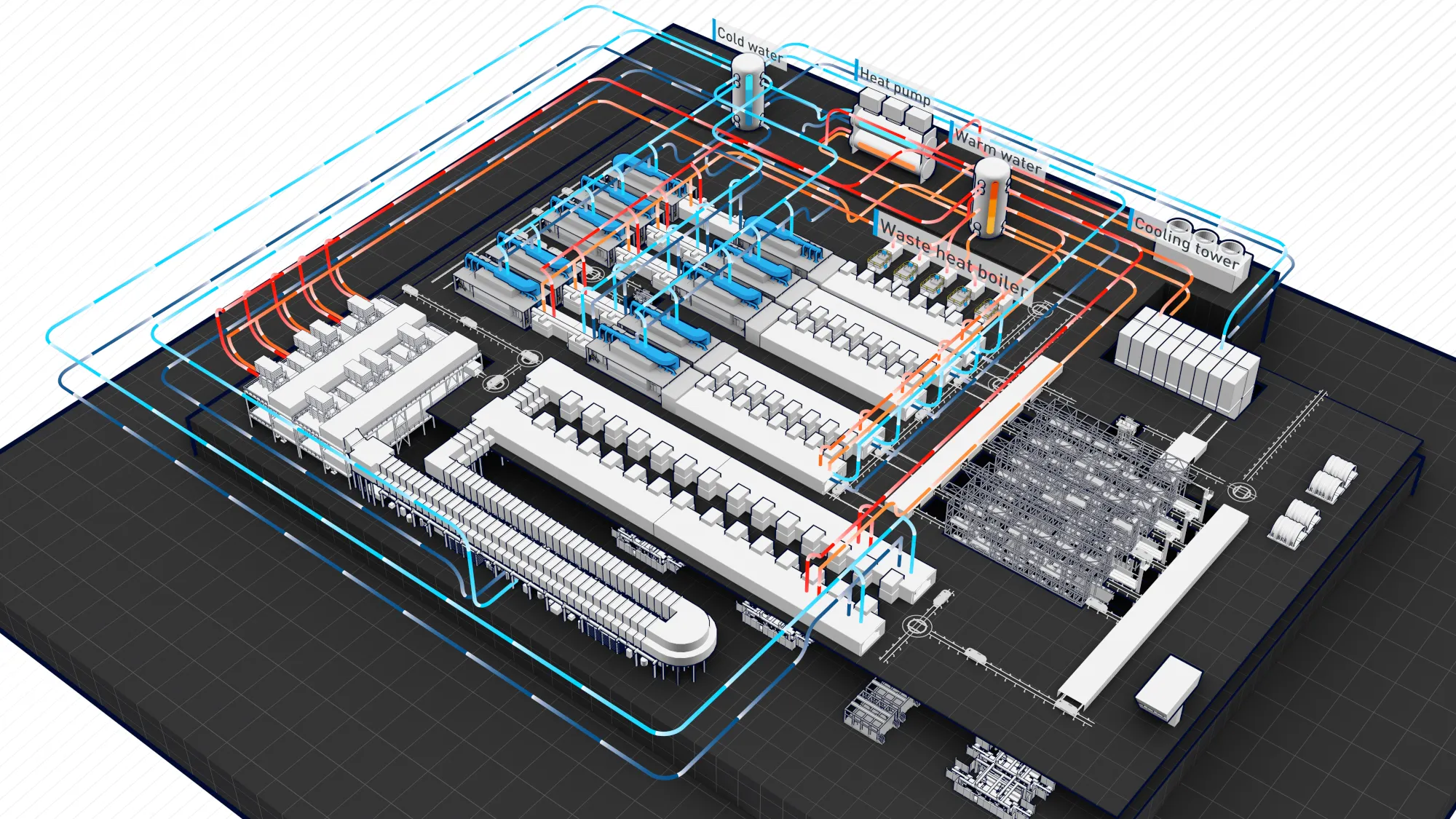

W drodze do stworzenia ekologicznej lakierni wprowadzono szereg zmian, obejmujących produkty, układy i cyfryzację, mając na celu zwiększenie efektywności energetycznej kabin lakierniczych, pieców i rozwiązań wentylacyjnych. Zamiast kontynuować optymalizację poszczególnych elementów, EcoQPower patrzy na lakiernię jako całość, uwzględniając wkład energetyczny lakierni. Dążąc do pełnego wykorzystania wszystkich dostępnych źródeł energii, jej przepływy zasilające każdy etap procesu w lakierni, zostały połączone w jedną sieć.

Inteligentna sieć przepływu energii

Kluczowym elementem jest właściwe połączenie sieci, wymagające zaawansowanego poziomu specjalistycznej wiedzy. Można to porównać do ludzkiego układu nerwowego, za pośrednictwem którego ciało odbiera informacje i kontroluje różnorodne mechanizmy. Mówiąc obrazowo, sieci w lakierni tworzą swego rodzaju „układ nerwowy”, który przekierowuje przepływy ogrzewania i chłodzenia z jednego obszaru procesowego do drugiego. Co to oznacza? Zamiast indywidualnie zasilać energią każdy obszar procesu, na przykład kabinę lakierniczą, piec lub strefę obróbki wstępnej (co często powoduje marnowanie energii w procesie), każdy segment otrzymuje dokładnie taką ilość energii, jakiej potrzebuje.

Identyfikacja i wykorzystanie źródeł ciepła odpadowego

Przy elektryfikacji procesów istotnym aspektem dla integracji pompy ciepła jest określenie poziomu temperatury, przy którym ma być dostarczane ciepło. Do tej pory dla wszystkich procesów obowiązywał jeden poziom, ustawiony na przykład na średnią temperaturę pieca wynoszącą 80°C. Jednak gorąca woda, używana jest zarówno do ogrzewania, jak również do obsługi systemów wentylacyjnych, które podnoszą temperaturę powietrza w pomieszczeniu do około 21°C. To właśnie tutaj wkracza EcoQPower. Każdy proces otrzymuje nie tylko odpowiednią ilość energii, ale także wymagany poziom temperatury, co umożliwia eksploatację źródeł ciepła odpadowego, które wcześniej nie były wykorzystywane. W tym celu firma Dürr stworzyła oprogramowanie, które określa zapotrzebowanie na ogrzewanie i chłodzenie, uwzględniając specyfikę źródła czy odbiornika ciepła. Profil ten uwzględnia również warunki klimatyczne i ogólne dane ramowe, takie jak moce produkcyjne, typy pojazdów i dostępne źródła energii, które można wdrożyć, w tym energię geotermalną lub słoneczną. Ze względu na zróżnicowane wymagania każdego procesu, na przykład dotyczące poziomu temperatury ogrzewania i chłodzenia, firma Dürr zestawia różne parametry w celu ich ekonomicznego połączenia. Określenie, które źródła ciepła odpadowego można zastosować do danych celów, pozwala wykorzystać synergię procesów oraz wybrać i dokładnie zwymiarować odpowiednie komponenty sprzętowe do zamierzonego celu, niezależnie od tego, czy są to pompy ciepła, zbiorniki ciepłej i zimnej wody, czy wieża chłodnicza.

Kontrola kosztów operacyjnych

EcoQPower wprowadza również nowatorskie podejście w kwestii dostaw energii, które do tej pory były organizowane centralnie dla fabryk samochodowych. Aby zapewnić optymalne rozwiązania energetyczne, chłodzenie i ogrzewanie są wytwarzane w sposób zdecentralizowany w lakierni, przy użyciu energii elektrycznej, tam ponownie odzyskiwane i następnie rozprowadzane do komponentów za pośrednictwem inteligentnej sieci. – EcoQPower poprawia wydajność energetyczną każdego nowego zakładu, szczególnie w połączeniu z odpowiednimi energooszczędnymi produktami, takimi jak nasz piec elektryczny EcoInCure i elektryczny system oczyszczania powietrza wylotowego Oxi.X RV. Wykorzystujemy te rozwiązania w naszym pierwszym projekcie z użyciem EcoQPower w nowej, w pełni zelektryfikowanej lakierni dla niemieckiego producenta samochodów. Dzięki temu minimalizujemy zużycie energii w stopniu, który rekompensuje większość dodatkowych kosztów związanych z przejściem na to droższe źródło energii elektrycznej – wyjaśnia Andreas Federmann. Gdy lakiernia zostaje zelektryfikowana zgodnie z koncepcją EcoQPower, jej wysoka efektywność energetyczna nie tylko pomaga uniezależnić się od gazu i utrzymać koszty operacyjne pod kontrolą, ale także działa całkowicie neutralnie pod względem emisji dwutlenku węgla, wykorzystując zieloną energię elektryczną.

W Polsce Grupa Dürr obecna jest od 1990 roku i zatrudnia obecnie około 1 300 pracowników. Dürr Poland z siedzibą w Radomiu specjalizuje się w dostarczaniu systemów transportu technologicznego, projektowaniu w zakresie mechanicznym oraz dostarczaniu oprogramowania hard i software. Do obszaru działalności spółki należy również podmontaż przenośników i szaf sterowniczych oraz ich uruchomienie na budowie, które znajdują zastosowanie w przemyśle motoryzacyjnym oraz innych branżach przemysłowych.Należąca do Grupy Dürr Grupa HOMAG produkuje maszyny i urządzenia dla przemysłu drzewnego. Jej siedziba znajduje się w Środzie Wielkopolskiej (HOMAG Machinery Środa), gdzie działa zakład produkcyjny oraz firma zajmująca się sprzedażą i serwisem, HOMAG Polska. Grupa HOMAG posiada również centrum inżynieryjne w Poznaniu.Grupa Dürr jest jedną z wiodących na świecie firm zajmujących się inżynierią mechaniczną i instalacyjną, posiadającą szczególne doświadczenie w dziedzinie automatyzacji, cyfryzacji i efektywności energetycznej. Jej produkty, systemy i usługi umożliwiają wysoce wydajne i zrównoważone procesy produkcyjne – głównie w przemyśle motoryzacyjnym oraz dla producentów mebli i domów z drewna, ale także w sektorach takich jak przemysł chemiczny i farmaceutyczny, urządzenia medyczne, elektrotechnika i produkcja baterii. W 2023 r. firma wygenerowała sprzedaż w wysokości 4,6 mld euro. Grupa Dürr zatrudnia ponad 20 500 pracowników i posiada 142 lokalizacji biznesowych w 32 krajach, a na rynku działa w pięciu dywizjach:

- Paint and Final Assembly Systems: lakiernie, a także technologie montażu końcowego, testowania i napełniania dla przemysłu motoryzacyjnego

- Application Technology: roboty i produkty do zautomatyzowanego nakładania farb, uszczelniaczy i klejów

- Clean Technology Systems: kontrola zanieczyszczeń powietrza, systemy powlekania elektrod akumulatorów i systemy redukcji hałasu

- Measuring and Process Systems: zautomatyzowane systemy montażu i testowania komponentów samochodowych, urządzeń medycznych i towarów konsumpcyjnych, a także technologia wyważania i diagnostyki

- Woodworking Machinery and Systems: maszyny i urządzenia dla przemysłu drzewnego

Synertime (www.synertime.pl) to warszawska agencja public relations, w której szczególny nacisk kładzie się na synergię strategii i kreatywności, gwarantującą efektywność komunikacji. Firma istnieje od 2007 roku i świadczy usługi we wszystkich obszarach PR. Na jej portfolio składa się ponad 180 projektów zrealizowanych m.in. dla takich marek jak Nestlé Polska S.A., Coca-Cola, Maspex GMW, Sante, Trzymaj Formę, Gaca System, Wawel i wielu innych. Agencja jest wielokrotnym laureatem Złotych Spinaczy – najważniejszej nagrody dla działań public relations w Polsce.